19.10.2008: Herstellung des Ventilkastens

19.10.2008: Herstellung des Ventilkastens 19.10.2008: Herstellung des Ventilkastens

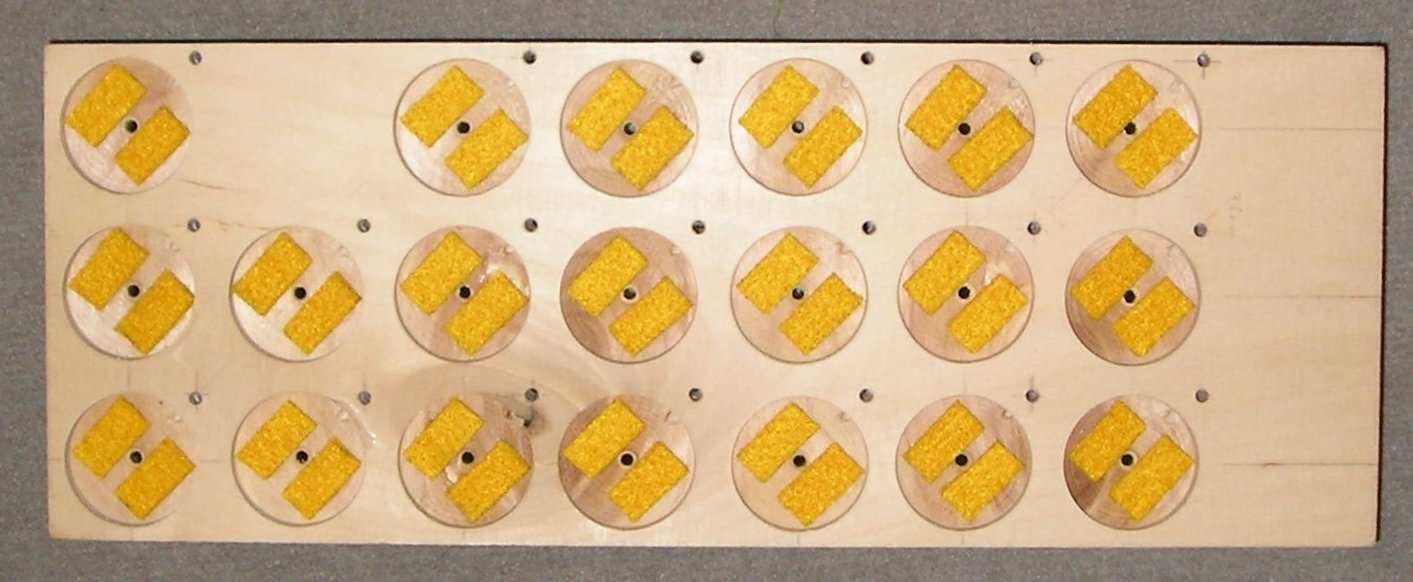

19.10.2008: Herstellung des Ventilkastens Zuschneiden von 40

Filzteilen 20mm x 10mm (3mm dick) für den

Ventilanschlag in den 35mm-Ventilbohrungen und Einkleben der selben

Zuschneiden von 40

Filzteilen 20mm x 10mm (3mm dick) für den

Ventilanschlag in den 35mm-Ventilbohrungen und Einkleben der selben Herstellen von 40

Bleischeiben aus Bleiplatten (1mm dick).

Dafür wird ein Locheisen aus einem Stück Eisenrohr mit 20mm

Innendurchmesser (alte Zeltstange) hergestellt, dessen Schnittkante auf

einem Bandschleifer geschärft wird. Ohne Nachschärfen

zwischendurch können alle Scheiben gestanzt werden.

Herstellen von 40

Bleischeiben aus Bleiplatten (1mm dick).

Dafür wird ein Locheisen aus einem Stück Eisenrohr mit 20mm

Innendurchmesser (alte Zeltstange) hergestellt, dessen Schnittkante auf

einem Bandschleifer geschärft wird. Ohne Nachschärfen

zwischendurch können alle Scheiben gestanzt werden. Endreinigung der

Ventilbohrungen und Einsetzen der

Einstellschrauben für die Ventile (M4x20mm

Inbusschrauben; nur so weit hineindrehen, dass die Querbohrungen noch

nicht verschlossen werden).

Endreinigung der

Ventilbohrungen und Einsetzen der

Einstellschrauben für die Ventile (M4x20mm

Inbusschrauben; nur so weit hineindrehen, dass die Querbohrungen noch

nicht verschlossen werden). der

10mm-Bohrungen

der

10mm-Bohrungen und Ventilhub beobachtet werden.

Er soll 3mm betragen. Ich komme aber nur auf gut 2mm.

und Ventilhub beobachtet werden.

Er soll 3mm betragen. Ich komme aber nur auf gut 2mm.